ブログ

レーザーマーカーとインクジェットの違いとは?食品業界の比較ポイント

製造現場や包装工程では、製品へのロット番号、消費期限、バーコード、QRコードなどの情報を印字することが欠かせません。とくに食品業界では、安全性・清潔性・読み取り精度が厳しく求められる中、「インクジェット」から「レーザーマーカー」への移行を検討する企業が増えています。

とはいえ、「コスト面や導入のハードルが高いのでは?」「どの印字方式が自社に合っているかわからない」という声も多く聞かれます。

本記事では、レーザーマーカーとインクジェットを比較しながら、食品業界における印字の課題と解決策をわかりやすく解説します。導入判断の材料として、ぜひご活用ください。

目次

レーザーマーカーとインクジェットの印字方式の違い

レーザーは「焼き付け」、インクジェットは「塗布」

印字方式の基本的な違いは「印字の原理」にあります。

- レーザーマーカー:レーザー光を素材に照射し、熱反応によって素材表面を変化(変色・発泡・剥離)させて印字します。非接触かつインクレスで、消えにくく長期間安定したマーキングが可能です。

- インクジェット:液体インクをノズルから素材に吹き付けて印字。インクの定着性に素材や湿度が大きく影響し、にじみやすさや乾燥時間が課題となることがあります。

コスト比較|初期導入費とランニングコスト

初期費用はインクジェットが有利だが…

インクジェットは50〜100万円前後と導入コストが比較的安価。一方、レーザーマーカーは一般的に100〜300万円と高めの初期投資が必要です。

ただし、導入時の安さだけで判断すると、ランニングコストや保守性の面で逆にコスト増となる可能性があります。

ランニングコストと消耗品の有無|トータルコストで見る選び方

- レーザーマーカーは消耗品不要。インクや溶剤の補充、交換が不要で、長期的には非常に経済的です。

- インクジェットはインク・クリーナーが必要。高頻度での交換と廃液処理も含めると、月数万円規模の運用コストが発生します。

特に24時間稼働の現場や大量印字ラインでは、レーザーによるTCO(総保有コスト)削減効果が大きくなります。

メンテナンス頻度と保守性の違い

インクジェットはノズルの詰まりやインク残量などのトラブルが多発しやすく、定期的な清掃が必須です。レーザーマーカーは可動部が少なく、構造もシンプルなため、故障が少なく保守性に優れます。

ランニングコストはレーザーの勝利

- インクジェット:インク・溶剤の補充が定期的に必要。消耗品の管理や廃液処理、VOC対策など運用面でのコストがかさみます。

- レーザーマーカー:インクも溶剤も不要で、ほぼメンテナンスフリー。長期的に見るとTCO(総所有コスト)で大きな差が出ます。

レーザーマーカーが向いている企業・用途は?

長期的なコスト削減や高品質を重視する場合

レーザーマーカーは次のような企業に最適です。

- 消耗品管理や在庫コストを削減したい

- 製品トレーサビリティを強化したい

- 品質要求が高い(医療・自動車・電子部品など)

- 生産ラインの自動化・IoT化を進めている

- 2次元コードの読取率を安定させたい

インクジェットが適しているケースとは

- 製品ライフが短く、耐久印字が不要

- 導入コストをとにかく抑えたい

- 小規模・多品種・試作段階で使いたい

- 使用頻度が低い/一時的な対応が必要

レーザーマーカーとインクジェットは、それぞれの特徴・コスト・運用方法に大きな違いがあります。

印字品質・トータルコスト・作業環境・自動化との親和性など、「今」の要件だけでなく、3年後・5年後を見据えた選択が重要です。

印字品質・読み取り精度・耐久性の違い

耐擦過性・耐薬品性に強いのはどっち?

- レーザー印字は素材そのものに変化を与えるため、摩耗・薬品・熱などへの耐性が極めて高く、製品ライフサイクル全体で消えにくい印字が求められる現場に最適です。

- インク印字は、湿度・摩擦・薬品などの影響でにじみ・剥がれが生じるリスクがあります。特に医療や自動車など、長期間のトレーサビリティが必要な製品には向いていません。

2次元コードや微細印字に適した方式は?

食品パッケージの印字においては、「読み取りやすさ」と「消えにくさ」が重要です。

- レーザー:コントラストの高いくっきりとした印字が可能。湿度や熱に強く、冷蔵・冷凍パックでも安定した表示を保ちます。

- インクジェット:にじみ・かすれが発生しやすく、素材によっては印字が不鮮明になることもあります。

生産ラインへの対応力|印字スピードと可変印字性能

搬送速度と可変データ印字への対応力

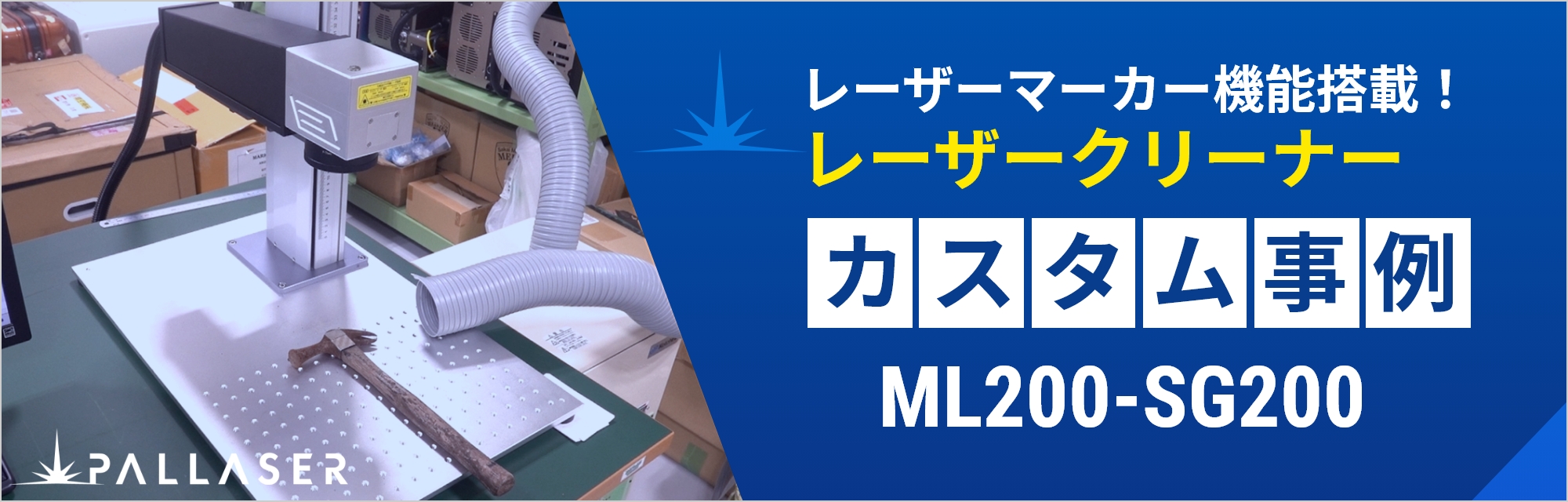

パルレーザーのようなガルバノスキャナ式レーザーマーカーは、高速搬送ラインでもリアルタイムで可変データ印字が可能です。シリアル番号・ロット・QRコードなどの連携もスムーズで、インライン化にも対応します。

インクジェットも高速対応は可能ですが、印字のにじみやカスレが生じやすく、ライン速度の制限がかかることがあります。

自動化・IoT・PLC連携のしやすさ

レーザーマーカーはPLCや外部制御と柔軟に連携でき、スマートファクトリーやIoT化に向いた構成が可能です。

パルレーザーの制御ソフト「Mother」は、可変データのリアルタイム処理やテンプレート管理、外部信号制御にも対応しており、生産現場との親和性が高い設計です。

作業環境・安全性・環境配慮の違い

VOC(揮発性有機化合物)排出や臭気の有無

インクジェットは有機溶剤を含むインクを使用するため、VOCや臭気が発生しやすく、作業環境への影響や換気装置の設置が必要になります。

一方、レーザーマーカーはインクを使用しないためVOC排出ゼロ。粉塵・煙の排出は一部あるものの、局所集塵機で対応可能で、クリーンルームや食品工場にも導入されています。

作業者への影響と安全対策の違い

レーザーにはレーザークラス(安全基準)に応じた囲い・シャッターなどの安全対策が必要ですが、一度設計すれば運用コストはほぼかかりません。

インクジェットは安全対策が簡易で済む一方で、飛沫・臭気の拡散や火気厳禁環境での制限に注意が必要です。

食品パッケージの印字の課題をレーザーマーカーで安定運用

食品包装ラインでは、印字の品質だけでなく、装置によるライン停止のリスクも大きな課題です。とくにインクジェット方式では、以下のような現場課題が多く報告されています。

- インクの残量警告による印字停止

- ノズル詰まりによる再印字・清掃対応

- 補充作業が多く、オペレーターの負担が大きい

- 換気・防爆・インク在庫管理の煩雑さ

その点、レーザーマーカーは、

- 消耗品不要で、印字中の補充や清掃作業が不要

- ノズル詰まりやインク切れによる停止リスクなし

- 連続稼働しやすく、高速ラインでも安定印字

「止めない印字」を実現する手段として、レーザーは食品現場に非常に適しています。

導入事例|インクジェットからレーザーに変えた食品メーカーの声

■ 某食品加工メーカー(年商50億規模)

「今までインクジェットで日付とロットを印字していましたが、結露でにじむ、印字が読めないといったトラブルが多発。レーザーマーカーに切り替えてから、印字クレームがゼロに。保守もいらず、生産現場が劇的に改善しました」

このように、現場のトラブルを減らす選択肢としてレーザーが導入されるケースが増えています。

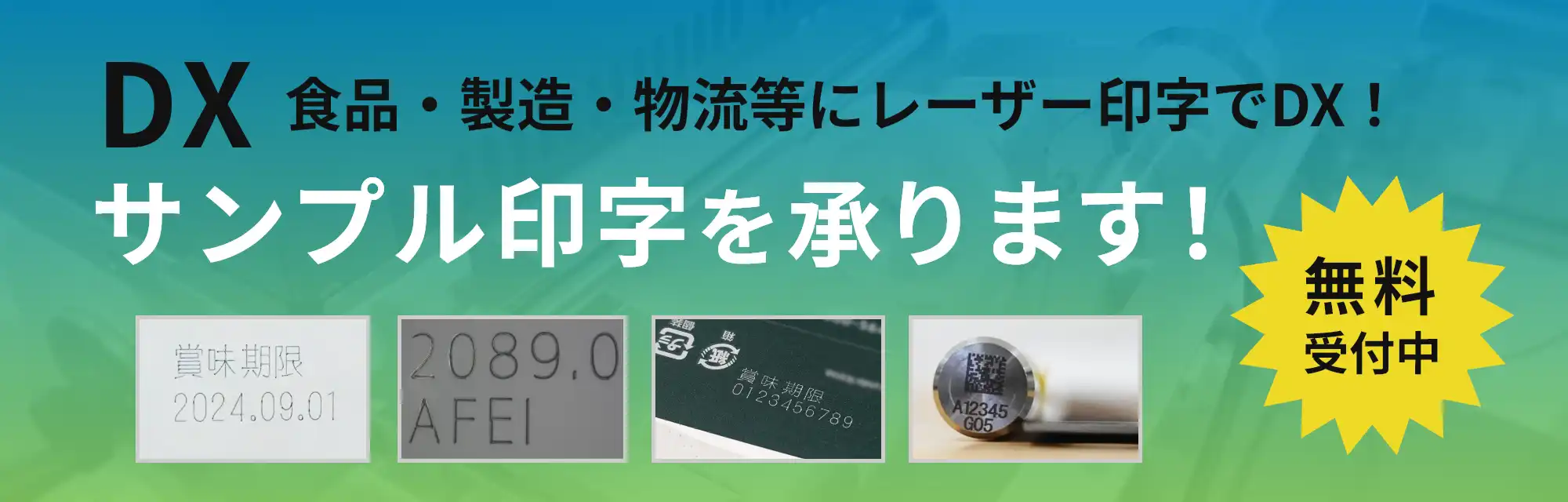

導入前にやっておきたい「サンプル印字」

印字方式の違いは、実際の素材やライン速度で試してみないと分かりづらいものです。パルレーザーでは、実際のワークにレーザー印字を行い、品質・速度・視認性を事前に確認できる無料サンプル印字サービスを提供しています。

食品パッケージの印字課題をレーザーでスマートに解決

インクジェットの「にじみ」「詰まり」「補充の手間」といった課題にお悩みの企業様には、レーザーマーカーという選択肢が現場改善への鍵となります。

- 印字が消えない・読み取りやすい

- 消耗品不要でメンテナンスフリー

- 生産ラインを止めずに連続稼働

- クリーンな環境での運用にも適応

まずは、自社製品のパッケージで印字テストを行ってみませんか?

▶ 導入相談はこちら

本記事が、印字方式の見直しを検討されているご担当者様のご判断材料になれば幸いです。

レーザーマーカー・クリーナーのお見積り・ご相談はこちら

UVレーザー、ファイバーレーザー、CO2レーザーなど豊富に取り揃えております。金属や樹脂、木材など

幅広い素材に対応できます。1台からカスタマイズ可能です。お気軽にご相談ください。

- 0982-95-0288平日9:00~18:00(昼12~13時除く)

- お問い合わせ

受付中!

受付中! お問い合わせ

お問い合わせ