ブログ

最新技術!UVレーザーマーカーの魅力と活用法を徹底解説

最新技術の進化に伴い、産業界での革新が止まりません。その中でも注目を集めているのが「UVレーザーマーカー」です。

この最先端のツールは、印刷や製造の現場で、より高精度なマーキングを実現し、作業効率を大幅に向上させることができます。UVレーザーマーカーは、さまざまな素材に対応可能で、低熱特性を持つため、デリケートな表面でも安心して使用できます。

また、環境に優しい特性を持ち、持続可能な製造プロセスの一環としても注目されています。

本記事では、UVレーザーマーカーの魅力や、その具体的な活用法について徹底解説します。最新技術の利点を活かし、業務の効率化やコスト削減を図りましょう。あなたのビジネスに新たな可能性をもたらすヒントがここにあります!

目次

UVレーザーマーカーとは?

UVレーザーマーカーとは、紫外線を利用して高精度なマーキングを行う装置のことです。これまでのマーキング技術とは異なり、UVレーザーは短波長の光を使用するため、非常に細かい部分までマーキングが可能です。この特性により、微細な文字や図形の彫刻も容易に行えます。特に、精度が要求される製品や複雑なデザインが必要な場合に重宝されます。UVレーザーの波長はおおよそ355nmであり、これが高精度なマーキングを実現する鍵となっています。

UVレーザーマーカーは、金属やプラスチックだけでなく、ガラスや半導体材料など、さまざまな素材に対応できます。従来のマーキング技術では難しかったデリケートな素材へのマーキングも、低熱特性を持つUVレーザーならば安心して行えます。これにより、製品の品質を保ちながら、必要な情報を正確に刻むことができます。また、UVレーザーマーカーは非接触型であるため、素材に直接触れることなくマーキングを行うことができます。これにより、素材を傷つけるリスクが大幅に低減されます。

さらに、UVレーザーマーカーは環境に優しいという特徴もあります。レーザーを使用するため、インクや化学薬品を必要としません。このため、廃棄物の発生が抑えられ、持続可能な製造プロセスの一環としても評価されています。UVレーザーマーカーを導入することで、企業は環境負荷を軽減しつつ、高品質な製品を提供することが可能となります。

UVレーザーマーカーの基本原理

UVレーザーマーカーの基本原理は、紫外線レーザーの照射によって素材の表面を変化させることにあります。具体的には、紫外線レーザーが素材に照射されると、その高エネルギーによって素材の分子結合が破壊され、表面に微細な溝が形成されます。このプロセスを「アブレーション」と呼びます。アブレーションにより、非常に細かい部分まで精密にマーキングが可能となります。

紫外線レーザーの波長が短いことが、この高精度なマーキングを実現する大きな要因です。波長が短いほど、レーザーの焦点が小さくなり、より細かい部分まで照射することができます。これにより、微細な文字や図形の彫刻も容易に行うことができます。さらに、UVレーザーは熱影響が少ないため、素材の変形や熱ダメージを最小限に抑えることができます。これにより、デリケートな素材へのマーキングも安心して行うことができます。

UVレーザーマーカーは、ガルバノスキャナーを用いてレーザー光を高速で移動させることで、効率的にマーキングを行います。ガルバノスキャナーは、ミラーを高速で動かすことにより、レーザー光を任意の位置に照射する装置です。これにより、複雑なデザインや大量のマーキング作業も迅速に行うことができます。UVレーザーマーカーの高い精度と効率性は、このような技術の組み合わせによって実現されています。

UVレーザーマーカーの利点

UVレーザーマーカーの最大の利点は、その高精度なマーキング能力です。短波長の紫外線を使用することで、非常に細かい部分までマーキングが可能となります。これにより、微細な文字や図形を鮮明に刻むことができ、製品の品質向上に寄与します。特に、医療機器や電子部品など、高精度が求められる分野での利用が期待されています。

また、UVレーザーマーカーは低熱特性を持っているため、素材に対する熱影響が少なく、デリケートな素材にも対応可能です。例えば、プラスチックやガラスなど、熱に弱い素材でも安心してマーキングが行えます。これにより、製品の変形や破損を防ぐことができ、品質を維持することができます。さらに、非接触型であるため、素材に直接触れることなくマーキングが行える点も大きな利点です。

環境に優しいという点も、UVレーザーマーカーの重要な利点の一つです。レーザーを使用するため、インクや化学薬品を必要とせず、廃棄物の発生が抑えられます。これにより、企業は環境負荷を軽減しつつ、高品質な製品を提供することが可能となります。また、持続可能な製造プロセスの一環として、UVレーザーマーカーの導入が推奨されています。環境保護とコスト削減の両立が可能な点は、多くの企業にとって大きな魅力となっています。

産業別のUVレーザーマーカーの活用例

UVレーザーマーカーは、さまざまな産業で広く利用されています。例えば、医療機器製造業では、高精度なマーキングが求められるため、UVレーザーマーカーが重要な役割を果たしています。医療機器には、細かい情報やシリアルナンバーを正確に刻む必要がありますが、UVレーザーマーカーを用いることで、その精度と品質を保つことができます。また、非接触型であるため、素材に対するダメージを最小限に抑えることができます。

電子機器製造業でも、UVレーザーマーカーは欠かせないツールとなっています。電子部品には、小さなスペースに多くの情報を刻む必要があるため、高精度なマーキングが求められます。UVレーザーマーカーの短波長レーザーは、微細な文字や図形を鮮明に刻むことができるため、電子部品の品質管理やトレーサビリティに大いに役立ちます。また、低熱特性を持つため、熱に弱い電子部品にも安心して使用できます。

さらに、ガラス製品やジュエリーなどの装飾品産業でも、UVレーザーマーカーはその優れた特性を発揮しています。ガラスや宝石のようなデリケートな素材にも高精度なマーキングが可能であり、美しいデザインやロゴを刻むことができます。これにより、製品の付加価値を高めることができ、差別化を図ることができます。UVレーザーマーカーの多様な応用例は、さまざまな産業に新たな可能性をもたらしています。

UVレーザーマーカーと他のマーキング技術の比較

UVレーザーマーカーと他のマーキング技術を比較すると、その優れた特性が際立ちます。例えば、従来のインクジェットプリンターと比べて、UVレーザーマーカーはインクを使用しないため、消耗品のコストが抑えられます。また、インクの乾燥時間やインクの品質に左右されることがないため、安定したマーキング品質が得られます。さらに、廃棄物の発生が少ないため、環境への影響も軽減されます。

エッチングや彫刻などの機械的なマーキング技術と比較すると、UVレーザーマーカーは非接触型であるため、素材に対するダメージが少なく、デリケートな素材にも対応可能です。エッチングや彫刻では、素材に物理的な力を加えるため、微細な部分が破損するリスクがありますが、UVレーザーマーカーはそのようなリスクを回避できます。また、UVレーザーの高い精度により、より緻密で詳細なデザインが可能となります。

他のレーザーマーカー技術、例えばCO2レーザーマーカーやファイバーレーザーマーカーと比較しても、UVレーザーマーカーは短波長の光を使用するため、非常に細かい部分までマーキングが可能です。これにより、微細な文字や図形の彫刻が容易に行えます。また、低熱特性を持つため、熱に弱い素材にも適しています。特に、ガラスやプラスチックなどのデリケートな素材へのマーキングが求められる場合、UVレーザーマーカーは他の技術に比べて優れた選択肢となります。

UVレーザーマーカーの選び方

UVレーザーマーカーを選ぶ際には、いくつかのポイントを考慮する必要があります。まず、マーキングする素材の種類や特性を確認しましょう。UVレーザーマーカーはさまざまな素材に対応できますが、特定の素材に対して最適な波長や出力が異なる場合があります。例えば、ガラスやプラスチックなどのデリケートな素材には、低出力のUVレーザーが適しています。一方、金属や半導体材料には、より高出力のUVレーザーが必要になることがあります。

次に、マーキングの精度や速度も重要な要素です。高精度なマーキングが求められる場合には、短波長のUVレーザーを選ぶことが推奨されます。また、大量のマーキング作業を効率的に行うためには、高速でレーザー光を移動させるガルバノスキャナーの性能も重要です。これにより、複雑なデザインや大量のマーキング作業も迅速に行うことができます。選定時には、実際の作業環境や生産ラインに適したモデルを選ぶことが大切です。

さらに、導入コストやランニングコストも考慮する必要があります。UVレーザーマーカーは初期投資が高い場合がありますが、消耗品が少なく長寿命であるため、長期的にはコストパフォーマンスが高いと言えます。また、メンテナンスやサポート体制も重要なポイントです。信頼性の高いメーカーやサービスプロバイダーを選ぶことで、トラブルが発生した際にも迅速に対応でき、生産の停止を最小限に抑えることができます。

UVレーザーマーカーのメンテナンスと管理

UVレーザーマーカーの性能を維持し、長寿命を確保するためには、定期的なメンテナンスと適切な管理が不可欠です。まず、レーザー光学系のクリーニングが重要です。レーザー光学系は、マーキングの精度と品質に直結するため、定期的に清掃することで、ホコリや汚れが付着しないようにします。専用のクリーニングキットを使用し、慎重に作業を行うことが推奨されます。

また、冷却システムのメンテナンスも忘れてはなりません。UVレーザーマーカーは高出力のレーザーを使用するため、効率的な冷却が必要です。冷却システムのフィルターやファンを定期的に点検し、清掃や交換を行うことで、冷却性能を維持します。冷却システムが正常に機能していることを確認することで、レーザーの過熱を防ぎ、装置の寿命を延ばすことができます。

さらに、ソフトウェアのアップデートも定期的に行うことが重要です。最新のソフトウェアを導入することで、装置の性能向上や新機能の追加が可能となります。また、メーカーから提供されるサポートやトラブルシューティング情報も活用し、常に最新の状態を保つよう心掛けます。これにより、UVレーザーマーカーの安定稼働と高品質なマーキングを実現することができます。適切なメンテナンスと管理を行うことで、UVレーザーマーカーの性能を最大限に引き出し、長期間にわたって利用することが可能となります。

UVレーザーマーカーの最新トレンド

UVレーザーマーカーの技術は日々進化しており、最新のトレンドを把握することが重要です。まず、ナノ秒レーザーやピコ秒レーザーといった超短パルスレーザーの導入が進んでいます。これにより、さらに高精度なマーキングが可能となり、デリケートな素材への影響も最小限に抑えられます。特に、医療機器や電子部品など、高精度が求められる分野での利用が期待されています。

また、AI技術を活用したUVレーザーマーカーの開発も進んでいます。AIによるマーキングパターンの最適化や不良品の自動検出が可能となり、生産効率の向上と品質管理の強化が実現できます。これにより、従来の人手による検査や調整作業が大幅に削減され、コストの削減と生産性の向上が図れます。AI技術の導入は、今後ますます重要なトレンドとなるでしょう。

さらに、ポータブルUVレーザーマーカーの普及も進んでいます。従来の大型装置に比べて、小型軽量で持ち運びが容易なため、現場での柔軟な対応が可能です。これにより、工場内だけでなく、フィールドでのマーキング作業や修理・メンテナンスの現場でも活用できるようになります。ポータブルUVレーザーマーカーの登場により、幅広い用途での利用が期待されます。最新トレンドを取り入れることで、UVレーザーマーカーの可能性をさらに広げることができます。

UVレーザーマーカーの導入事例

UVレーザーマーカーの導入事例はさまざまな産業で見られます。例えば、ある医療機器メーカーでは、高精度なマーキングが求められるため、UVレーザーマーカーを導入しました。この結果、製品の識別性が向上し、トレーサビリティが強化されました。また、非接触型であるため、デリケートな素材へのダメージを防ぐことができ、製品の品質を維持することができました。これにより、顧客満足度も向上し、企業の信頼性も高まりました。

また、ある電子機器メーカーでは、小型で複雑な部品へのマーキングが必要なため、UVレーザーマーカーを採用しました。短波長のUVレーザーにより、微細な文字や図形を鮮明に刻むことができ、部品の識別や管理が容易になりました。さらに、低熱特性を持つため、熱に弱い部品にも安心して使用できました。この結果、製造プロセスの効率化とコスト削減が実現し、競争力の向上に繋がりました。

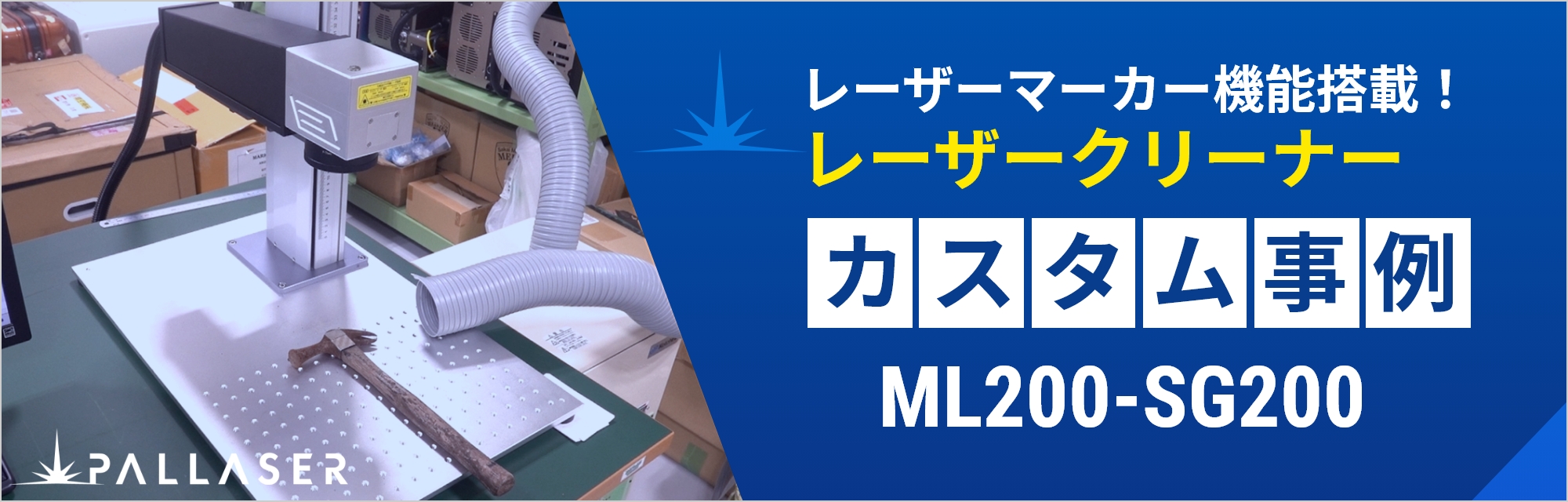

さらに、あるジュエリーメーカーでは、美しいデザインやロゴを刻むためにUVレーザーマーカーを導入しました。ガラスや宝石のようなデリケートな素材にも高精度なマーキングが可能であり、製品の付加価値を高めることができました。また、環境に優しい特性を持つため、持続可能な製造プロセスの一環としても評価されました。導入後、製品の魅力が増し、売上の向上にも寄与しました。UVレーザーマーカーの導入事例は、さまざまな産業に新たな可能性をもたらしています。

UVレーザーマーカーの導入メリットと今後の活用可能性

UVレーザーマーカーは、その高精度なマーキング能力や低熱特性、環境に優しい特性など、多くの利点を持つ最先端のツールです。さまざまな産業で広く利用されており、医療機器や電子部品、装飾品産業など、多岐にわたる分野でその効果を発揮しています。

また、他のマーキング技術と比較しても、優れた加工品質や耐久性、非接触で素材に負担をかけない印字方法などにより、微細部品へのシリアル印字や、高い視認性が求められる用途でも導入が進んでいます。特に熱に弱い樹脂部品や、極小エリアへの高解像度印字が求められる場面では、UVレーザーの性能が存分に活かされるでしょう。

今後は、製品の多品種・小ロット化や環境規制の強化などに対応するため、さらなる高精度・高効率なマーキング技術の需要が高まると考えられます。UVレーザーマーカーは、そうした流れに応える技術として、引き続き注目される存在です。

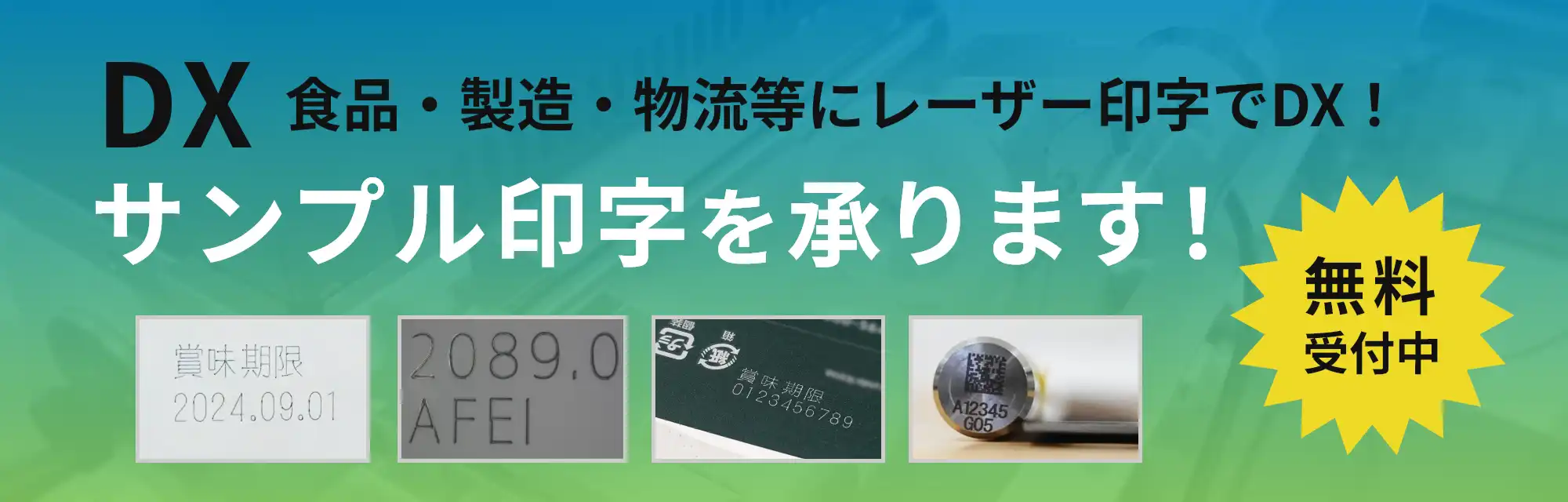

パルレーザーでは、精密なマーキングが求められる現場に最適なUVレーザーマーカーをご用意しています。用途や素材に応じたご提案も可能ですので、まずはお気軽にご相談ください。

▶ UVレーザーマーカー製品ページを見る

▶ サンプル印字のご相談はこちら

▶ 導入に関するご相談フォーム

よくあるご質問(FAQ)

Q1. UVレーザーマーカーはすべての素材に対応できますか?

A. 主に樹脂やガラス、セラミックなどに適しています。金属への深彫りには向きませんが、特殊な用途によっては使用可能なケースもあります。詳しくはご相談ください。

Q2. インクジェットや他のレーザーマーカーとの違いは?

A. UVは短波長で低ダメージ加工が可能なため、インクを使わず細部まで鮮明なマーキングが可能です。消耗品が不要で、印字品質・ランニングコストの面でも優れています。

Q3. 設置や安全対策は必要ですか?

A. クラス4レーザーに該当するため、安全カバーや排気装置、保護メガネなどの対策が必要です。パルレーザーでは設置や安全設備のご相談にも対応しております。

まずはお気軽にお問い合わせください

UVレーザーマーカーの選定や運用に関して、製品仕様、印字テスト、コスト面、設置要件まで、専門スタッフが丁寧にご案内いたします。

ご希望の素材や印字内容に合わせた最適な提案も可能です。

レーザーマーカー・クリーナーのお見積り・ご相談はこちら

UVレーザー、ファイバーレーザー、CO2レーザーなど豊富に取り揃えております。金属や樹脂、木材など

幅広い素材に対応できます。1台からカスタマイズ可能です。お気軽にご相談ください。

- 0982-95-0288平日9:00~18:00(昼12~13時除く)

- お問い合わせ

受付中!

受付中! お問い合わせ

お問い合わせ