ブログ

初心者必見!レーザーマーカー設置の注意点と安全対策【導入ガイド】

レーザーマーカーの導入は、製品トレーサビリティや印字品質の向上、そしてランニングコスト削減といった多くのメリットをもたらします。しかし、その効果を最大限に引き出すためには、設置時の注意点や安全対策をしっかりと押さえておくことが不可欠です。

本記事では、はじめてレーザーマーカーを導入される方向けに、設置環境の要件から安全対策、さらには運用時に発生しやすいトラブル事例までを分かりやすく解説します。導入をご検討中の企業様にとって、実践的なヒントとなれば幸いです。

目次

1. レーザーマーカー設置の基本要件

レーザーマーカーの設置には、物理的なスペースだけでなく、電源や作業環境など複数の条件が関わってきます。事前にこれらをしっかりと確認することで、設置後のトラブルを未然に防ぎ、スムーズな運用を開始できます。

設置スペースの確保

◦ 装置本体が収まるスペースだけでなく、保守点検や材料交換に必要なスペースも考慮しましょう。

◦ 特にファイバーレーザー機は光源ユニットとマーキングヘッドが分離しているため、レイアウトの自由度がある反面、それぞれの接続位置には注意が必要です。

電源環境

◦ 多くのレーザーマーカーはAC100V/200Vに対応していますが、使用するモデルによって異なります。

◦ 特に高出力機種や搬送装置との併用を検討している場合は、電源容量を事前に確認することが不可欠です。

換気対策

◦ レーザー加工時には、微細な粉塵やガスが発生する場合があります。

◦ 吸煙装置や集塵ファンを併設することで、作業環境の安全性を保つことができます。

◦ パルレーザー製品の中には、外部装置との連動が可能な制御端子を備えたモデルもあり、より効率的な換気システム構築を支援します。空気中の汚染物質を除去するために、適切な換気システムと煙抽出装置の設置は非常に重要です。

2. レーザーマーカーの安全対策と推奨オプション

レーザーマーカーは強力な光を照射する装置であるため、取り扱いには徹底した安全対策が不可欠です。国際的な安全基準を理解し、適切な措置を講じることで、事故やトラブルを未然に防ぐことができます。

2.1. レーザークラスと潜在的危険性

レーザー製品にはIEC(国際電気標準会議)による「レーザークラス」が定められており、危険度に応じてClass1〜4に分類されます。一般的に、産業用レーザーマーカーは最も強力で危険性の高いClass4に該当し、反射光にも注意が必要です。パルレーザーの機種もClass4に該当するため、遮蔽カバーや安全装置の設置が強く推奨されます。

レーザーマーキングに伴う主な潜在的危険性には以下が挙げられます。

• レーザー放射線被曝リスク

高強度のレーザービームに直接または間接的に被曝すると、一時的な視力障害から永久的な失明に至る眼の損傷や、皮膚の火傷を引き起こす可能性があります。

• 火災および発火の危険

レーザーマーキングプロセスでは熱が発生するため、特に可燃性材料を扱っている場合や、可燃性の粉塵や蒸気がある環境で作業する場合、火災および発火のリスクが高まります。

• 物質的および化学的危険性

一部のマーキング基材は、レーザー加工時に有害な煙、微粒子、または化学物質を放出する場合があります。例えば、一部のプラスチックは加熱すると有毒ガスを放出し、作業員に呼吸器系の危険をもたらす可能性があります。

2.2. 具体的な安全対策

作業員の保護と安全な作業環境確保のため、包括的な安全対策を実施することが非常に重要です。

• 個人用保護具 (PPE)

◦ 保護メガネ: レーザー波長に対応した専用の保護メガネを作業者だけでなく、周囲の人々にも着用を徹底させましょう。

◦ 防護服: 火傷やレーザー放射線による皮膚の露出を防ぐため、不燃性素材で作られた長袖シャツ、ズボン、つま先の閉じた靴など、適切な衣服を着用します。

◦ 手袋: 熱い材料を扱ったりレーザー機器を操作する際は、火傷を防ぐために耐熱手袋を使用してください。

• 工学的制御(エンジニアリングコントロール)

◦ 遮蔽カバー: マーキングエリアを物理的に囲い、反射光や粉塵の飛散を防ぎます。

◦ インターロック機能: 開閉式カバーにはインターロック機能を設けることで、カバーが開いた状態でのレーザー発振を制御できます。レーザービームへの不正アクセスを防ぐため、ビーム封じ込めやビームシールドなどのエンジニアリング制御も有効です。

• 管理措置(アドミニストレーティブコントロール)

◦ 非常停止スイッチ: 装置本体や周辺に緊急停止ボタンを配置し、異常時のリスクを最小限に抑えます。パルレーザーでは、これらの安全機構に加えて、ソフトウェア側での出力制御や異常検出機能も備わっています。

◦ 作業者の動線と安全距離の確保: マーキング時の安全性を確保するためには、装置周辺の動線を整理し、作業者とレーザー出力部との距離を十分に確保することが重要です。特に搬送ラインとの組み合わせでは、人の立ち入りを制限する柵やセンサーによる安全対策も検討されます。

◦ 安全プロトコルと担当者の任命: レーザー安全プロトコルを確立し、定期的な安全検査の実施、明確な標識の維持を通じて、危険性と安全な操作手順を周知します。また、レーザー安全対策の監督、危険性評価、安全規制遵守の確保を担当するレーザー安全担当者または指定担当者を任命しましょう。

2.3. マーキング材料の安全な取り扱いと保管

安全な作業環境を維持するためには、マーキング材料(基材や化学物質)の安全な取り扱いと保管が不可欠な前提条件となります。

• 取り扱い

◦ 製造元のガイドラインに従い、適切な個人用保護具(PPE)を着用して直接接触を最小限に抑え、換気の良い場所で使用します。

◦ 安全な識別と使用を確保するために、適切な危険警告、操作手順、保管要件を明記したラベルを貼付しましょう。

• 保管

◦ 危険物は、交差汚染や化学反応を防ぐため、不適合な材料とは別に、適切な容器に密封して保管します。

◦ 温度、湿度、日光への露出などの要素を考慮し、環境および安全規制に準拠した指定された保管場所に保管し、流出キットや化学中和剤、消火器などの緊急対応機器を維持しましょう。

• 廃棄

◦ 有害廃棄物は、規制上の分類と廃棄要件に基づいて分類・ラベル付けし、非有害廃棄物と分離します。

◦ 地方、州、連邦の規制に従い、認可された廃棄物処理施設または認可を受けた有害廃棄物処理業者を通じて適切に廃棄してください。

3. よくあるトラブルとその対策【導入後の注意点】

レーザーマーカーの運用には、物理的な設置だけでなく、ソフトウェアやデータ管理の側面も含まれます。ここでは、導入後に起きやすいトラブルとその対処法を紹介します。

• 印字ミス・位置ズレの原因

◦ 印字位置ズレ: 対象物の搬送位置がずれていると、印字ミスが発生します。センサーやエンコーダとの連携設定を正しく行いましょう。

◦ 印字濃度不足: 素材や表面処理によっては、適切なレーザー出力が必要です。出力やスピードの調整によって最適化が可能です。

• ソフトウェア設定ミスとデータ管理の注意点

◦ 印字データの誤設定: 日付やロット番号の更新が自動で反映されないケースがあります。印字ソフトウェアとPLC等の連携設定を定期的に見直しましょう。

◦ オブジェクトデータの誤運用: 同一ファイルを複数の品種に使い回すと、予期せぬトラブルの元になります。品種ごとにデータを整理管理する運用ルールが重要です。

• 通信エラー(PCスリープなど)

◦ 制御ソフト利用時に、省電力設定でUSB接続が切断されるトラブルも発生します。PC設定の見直しやPCレスモードの活用が推奨されます。

• 排気設備不足による健康リスク

◦ 換気設備を設けないまま印字を行い、煙や臭気が滞留する事例があります。作業者の健康と安全のためにも、必ず集塵装置の導入を検討しましょう。

4. レーザーマーキングにおける緊急手順

レーザーマーキング作業中に危険な状況を防ぎ、万が一事故や怪我が発生した場合に迅速かつ適切に対応するためには、効果的な緊急手順の実施が不可欠です。

• レーザー関連の事故・傷害に関するプロトコル

◦ 潜在的な危険を速やかに検出し対処するために、レーザー機器の定期的な安全検査と保守検査を実施してください。

◦ すべての担当者がレーザー安全プロトコル、緊急手順、および応急処置の技術について訓練を受けていることを確認します。

◦ 危険、事故、または安全上の問題を指定された担当者または監督者に報告するための明確なコミュニケーションラインを確立します。

◦ 地元の緊急サービス、医療施設、指定されたレーザー安全担当者の関連連絡先情報を記載した緊急連絡先リストを維持しましょう。

• レーザー火傷や目の損傷に対する応急処置

◦ レーザー火傷: 火傷を負った場合は、被害者をレーザー光線源から遠ざけ、炎を消した後、少なくとも10~20分間、温水で火傷を冷やしてください。火傷の患部を保護し、感染を防ぐために、清潔で乾いた包帯または滅菌包帯で覆い、直ちに医師の診察を受けてください。

◦ 眼の損傷: レーザー照射により眼に損傷が生じた場合は、直ちに患部をきれいな水または滅菌生理食塩水で少なくとも15分間洗い流してください。眼組織の損傷を悪化させる恐れがあるため、負傷した目をこすったり圧迫したりせず、清潔で乾いた包帯か滅菌した眼帯で覆い、緊急で眼科専門医の診察を受けてください。

• 緊急サービスおよび医療援助の連絡先情報

◦ すべての担当者が、救急サービス、消防署、医療施設などの地元の緊急サービスの緊急連絡先情報にアクセスできるようにします。

◦ レーザー機器の近くや共用作業エリアなど、施設内の指定されたエリアに緊急連絡先の番号を目立つように表示します。

5. レーザーマーキングマシンの定期的なメンテナンス検査

定期的なメンテナンス検査は、レーザーマーキングマシンの最適なパフォーマンスを確保し、機器の寿命を延ばし、安全な作業環境を維持するのに役立ちます。これにより、潜在的な問題を早期に検出し、コストのかかる故障を防ぎ、安全上のリスクを軽減することが可能になります。

• 定期的な機械検査とメンテナンス

◦ レーザーマーキングマシンとそのコンポーネントの損傷、摩耗、異常の兆候を目視で定期的に検査します。

◦ ベルト、ミラー、レンズ、保護ガードなどの緩んだ部品や損傷した部品がないか確認し、必要に応じて締めたり交換したりしてください。

◦ パフォーマンスや安全性に影響を与える可能性のあるほこり、ごみ、汚染物質を除去するために、マシンとそのコンポーネントを定期的に清掃します。

◦ スムーズな動作を確保し、早期摩耗を防ぐために、製造元の推奨に従って可動部品に潤滑油を注してください。

• レーザーの位置合わせ、ビーム品質、安全機能の確認

◦ レーザービームの位置合わせを定期的にチェックし、目的のマーキング領域に正確に照射され、一貫した品質が維持されていることを確認します。必要に応じて、製造元が推奨する調整ツールとテクニックを使用してレーザービームの位置を調整してください。

◦ ビームプロファイル、電力安定性、焦点サイズなどのビーム品質パラメータを監視して、最適なマーキングパフォーマンスを確保します。

◦ インターロック、緊急停止ボタン、安全囲いなどの安全機能をテストし、それらが正しく動作し、レーザーの危険に対して適切な保護を提供していることを確認します。

• 安全システムと緊急停止の調整

◦ レーザー出力メーター、ビーム遮断器、ビームシャッターなどの安全システムを校正し、レーザー放射を正確に検出して応答できるようにします。

◦ 緊急停止手順と機器を定期的に検査し、緊急時にレーザー操作を効果的に停止できることを確認します。

◦ 適切な緊急シャットダウン手順について担当者をトレーニングし、緊急事態や故障が発生した場合にレーザー機器を安全にシャットダウンする方法を理解していることを確認します。

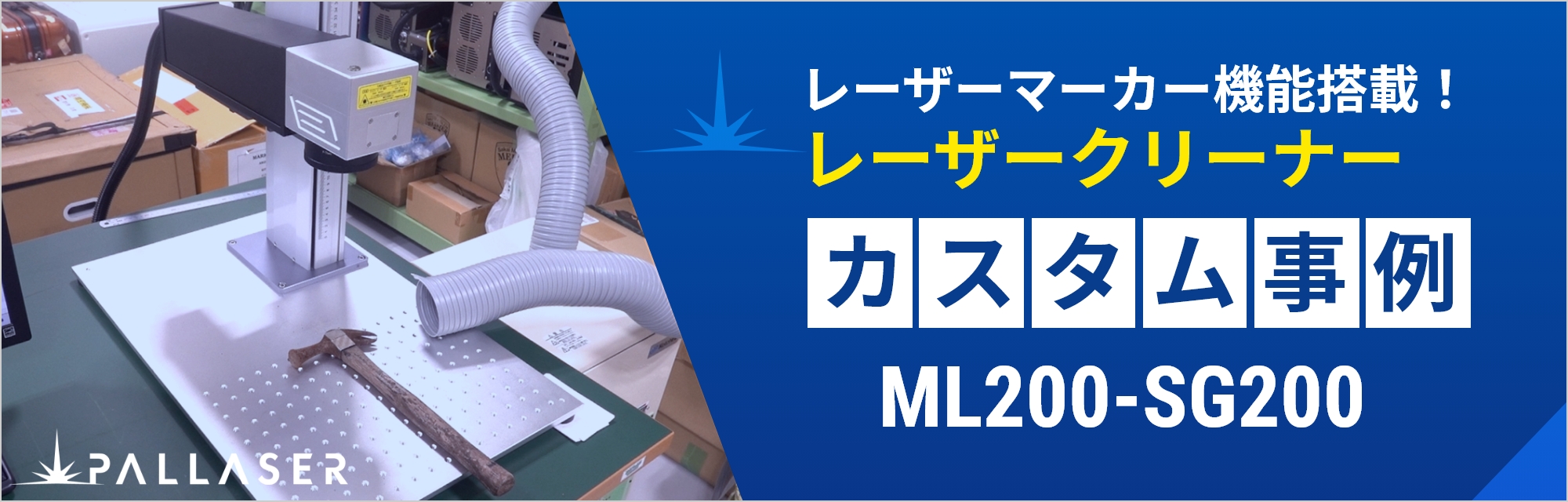

6. パルレーザーのサポート体制と導入支援

パルレーザーでは、機器の提供だけでなく、お客様の導入前から導入後まで一貫したサポートを行っています。はじめての導入でも安心して進められるよう、以下の支援体制を整えています。

サンプル印字・事前相談・アフターサポート

◦ 導入前には、実際の製品や素材への無料サンプル印字が可能です。

◦ オンライン相談や出張ヒアリングにより、最適な機種選定をサポートします。

◦ 導入後も、トラブル対応や操作説明などの充実したアフターサポートを提供しています。

制御ソフト「Mother」でレーザーマーカーの運用効率を最大化

◦ 柔軟な運用に対応する2つのモードを提供します。

▪ PCモード: 設定変更や試作をリアルタイムに行えるため、開発現場などに最適です。

▪ PCレスモード: 2000件の品種データ保存に対応しており、ライン組込みでの無人運転に有効です。

◦ 現場を支援する多機能性を備えています。

▪ ガイド光で印字位置を視覚確認

▪ 日付や連番の自動生成(可変テキスト)

▪ カスタム定義表で独自の表記運用が可能

▪ 移動マーキングにより、高速ラインにも対応(PCレス限定)

安全に・効率的に運用するために

レーザーマーカーの導入には多くのメリットがある一方で、その効果を最大限に引き出すためには、設置環境や安全対策に関する深い理解が不可欠です。特に、初めて導入される企業様にとっては、「どこに注意すればよいか」「どう運用すれば安全か」を事前に知っておくことで、導入後のトラブルを未然に防ぐことができます。パルレーザーでは、導入前の相談から設置環境の確認、安全対策のアドバイスまで、お客様を一貫して支援する体制を整えています。ご不明な点やご要望がありましたら、ぜひお気軽にご相談ください。

レーザーマーカー・クリーナーのお見積り・ご相談はこちら

UVレーザー、ファイバーレーザー、CO2レーザーなど豊富に取り揃えております。金属や樹脂、木材など

幅広い素材に対応できます。1台からカスタマイズ可能です。お気軽にご相談ください。

- 0982-95-0288平日9:00~18:00(昼12~13時除く)

- お問い合わせ

受付中!

受付中! お問い合わせ

お問い合わせ