ブログ

レーザーマーカーとは?仕組み・種類・用途をわかりやすく解説

製造業や自動車・医療・食品分野を中心に導入が進む「レーザーマーカー」。高精度・高耐久のマーキング技術として、インクジェットやラベル印字の代替・置き換えが広がっています。しかし、「仕組みが分からない」「自社の素材に合う方式は?」といった疑問も少なくありません。本記事では、レーザーマーカーの基礎知識(原理・種類・方式)から、用途・選定の考え方・導入の流れまでを初心者にもわかりやすく整理します。

初めてレーザーマーカーの導入を検討される方にも安心してご覧いただけるよう、基礎知識に加え、機種の選定ポイントや相談窓口のご案内もわかりやすく掲載しています。

目次

レーザーマーカーとは?

定義と特長

レーザーマーカーは、レーザー光を集光し、素材表面を微細に変化させて印字(マーキング)する装置です。対象は金属・樹脂・紙・木材・ガラスなど多岐にわたり、非接触でにじみ・剥がれのない高コントラスト印字を実現します。インクやトナー等の消耗品を使わないため、ランニングコストを抑えやすいことも大きなメリットです。

インク式との大きな違い

- 消耗品が不要(インク・ラベル交換がない)

- 耐久性が高い(擦過・薬品・熱に強い印字が可能)

- 非接触で清潔(製品を汚しにくい/衛生要求の高い現場でも有利)

レーザーマーキングの仕組み・原理

熱反応による表面加工

レーザーは波長の異なる光を発振し、レンズで一点に集光して高エネルギーを与えます。素材の吸収特性に応じて、以下のような反応で印字を形成します。

- アニーリング:金属表面を酸化させ色調変化を起こす(ステンレスの黒発色など)

- エッチング:微細な凹凸を刻む(深堀り刻印や視認性向上)

- アブレーション:塗装膜や表層を剥離して下地を出す(塗装・コーティング材)

- 発泡:樹脂内部に微細気泡を生じさせて白化(プラスチックの高コントラスト)

照射方式:ガルバノ式が主流

- ガルバノスキャナ式:高速でミラーを制御し、レーザーを走査。高速・柔軟・微細な印字に向く現在の主流方式。

- マスク式:型を通して照射する旧来方式。パターン固定のため柔軟性が低い。

※パルレーザーではガルバノスキャナ式を中心とした機種構成で、可変データ(シリアル・ロット・2次元コード)やライン対応の高速処理を強みとしています。

▶レーザーマーカー:[製品一覧]

レーザーの種類と選び方

ファイバーレーザー(約1064nm)

得意素材:鉄・アルミ・ステンレスなど金属全般/一部樹脂

特長:高出力・安定性・長寿命。金属の深堀り・黒発色・微細文字に強い。

主な用途:自動車部品の識別コード、機械部品のトレーサビリティ、金属銘板の刻印。

CO₂レーザー(約10.6μm)

得意素材:紙・木材・アクリル・ゴム・段ボール・ガラス(条件有)

特長:有機材の吸収が良く、包装材・紙器などへの高速印字に向く。

主な用途:食品・日用品の外装ロット印字、段ボールへの表示、ゴム印字。

YVO₄(YAG系)レーザー(約1064nm 他)

特長:短パルス・高ピーク出力を活かした微細印字が得意。

主な用途:電子部品、精密機器の小文字印字、微小2次元コード。

参考:UV(355nm)やグリーン(532nm)など、さらに短波長のレーザーは樹脂やガラス系での熱影響を抑えた微細加工に用いられます。用途・コスト・安全要件に応じて検討します。

業界別の用途・活用シーン

製造・機械部品

シリアル・型番・ロット・2次元コード(DataMatrix/QR)でトレーサビリティを強化。表面処理の上からでもアブレーションで下地コントラストを確保できます。

自動車

アルミ・鋳鉄・樹脂部品への識別コードや工程管理印字。高速ライン上の可変データ印字に対応し、読み取り率(DPM)の安定化に寄与します。

医療・ヘルスケア

ステンレス器具へのUDI表示や黒発色(アニーリング)。耐薬品性が求められる現場でも印字の消えにくさが評価されています。

食品・日用品・包装

CO₂で外装フィルム・紙箱へロット印字。溶剤不使用で衛生・安全面の要件にも適合しやすく、消耗品管理からの解放で工程負荷を低減します。

失敗しない選定基準:素材・品質・運用から考える

1. 素材・必要コントラスト

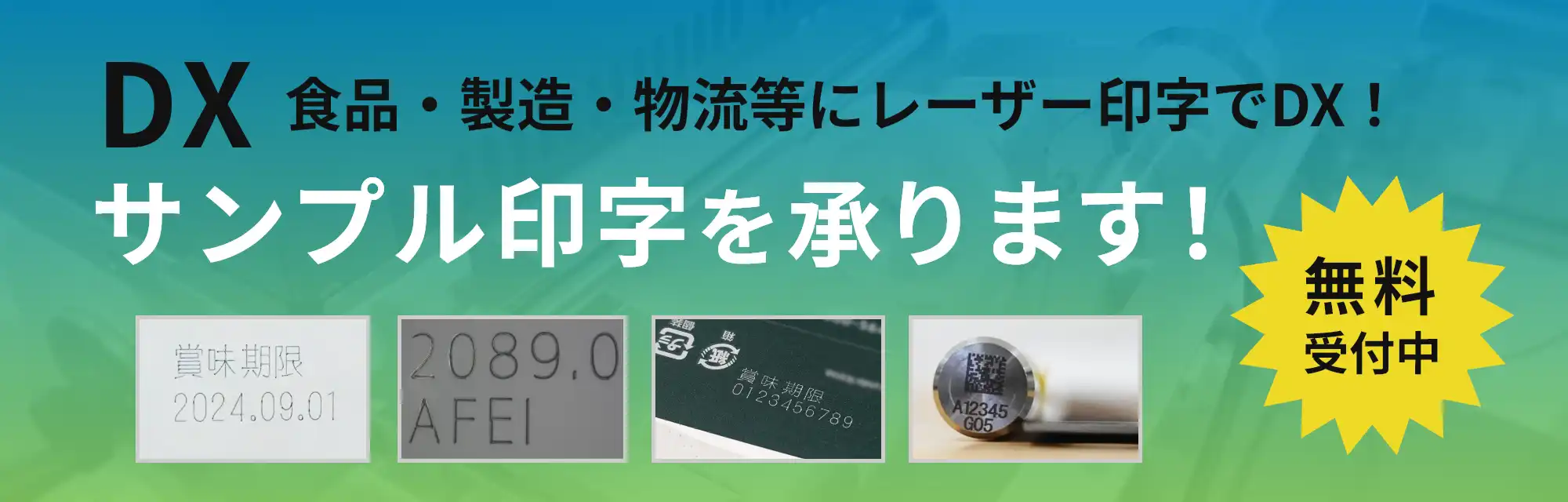

素材(例:SUS、アルミ、ABS、PE、紙)で吸収特性が異なります。読み取り距離・照度も考慮し、試験印字でコントラストと視認性を確認しましょう。

▶ 関連:[サンプル印字のご依頼]

2. 印字内容・スピード

2次元コード密度、連番・可変情報、搬送速度など運用条件を明確に。ガルバノ制御×適切なパルス設定でスループットを最適化します。

3. 解像度・マーキング品質

スポット径・焦点深度が微細文字や小型コードの品質を左右。YVO₄やUVは微細用途に有利です。

4. ソフトウェアとデータ連携

制御ソフトの使い勝手は生産性に直結。Motherならテンプレート作成、可変データ、外部信号・PLC連携に対応し、現場での変更も素早く行えます。

▶ 関連:[制御ソフト「Mother」]

5. 安全・設置・保全

レーザークラスに応じた安全筐体・インターロック・排気/集塵の手当てが必要。メンテ性やチラー・フィルタ交換などの保全計画も事前に確認します。

6. TCO(総保有コスト)

本体価格だけでなく、治具・筐体・搬送・設置工事・教育まで含めた総コストで試算。インクやラベルの消耗品削減効果、ダウンタイム低減もTCOに反映します。

▶ 関連:[お問い合わせ]

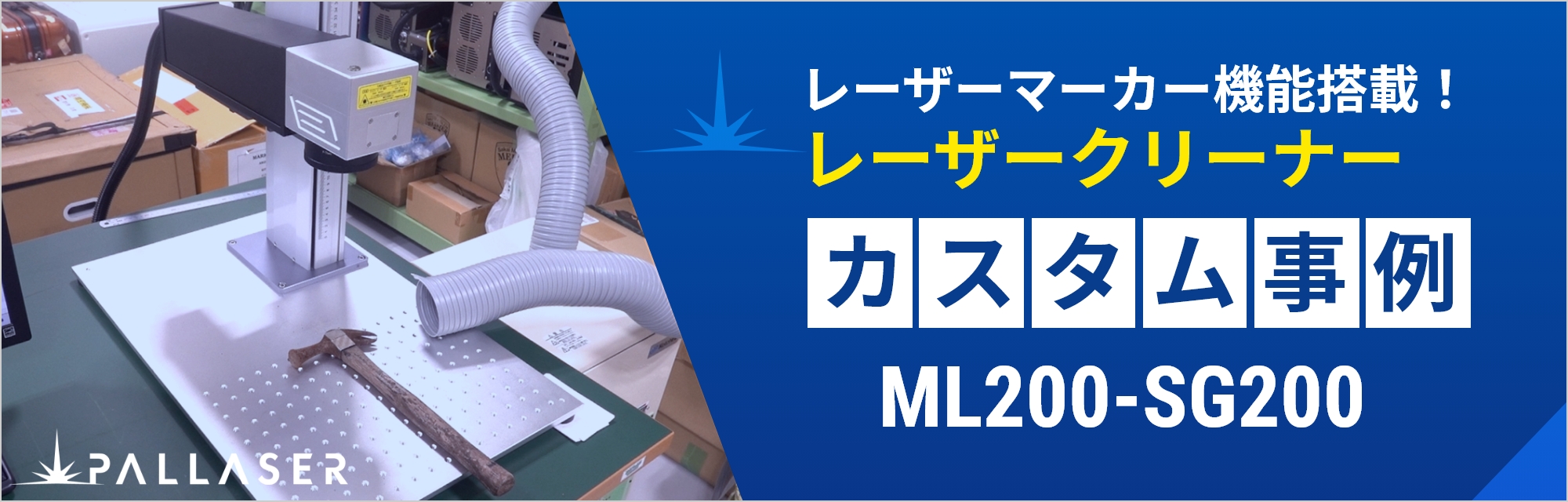

導入の流れとサポート

ステップ1:ヒアリングと要件定義

印字内容、素材、タクト、設置環境、既存システム連携の有無を整理。現場の実情を踏まえて最適案を設計します。

ステップ2:サンプル印字・実機デモ

実ワークで印字品質・読み取り率・サイクル時間を確認。読み取りカメラや検査器との組み合わせ評価も推奨します。

ステップ3:仕様詰め・お見積り

レーザー方式・出力・光学系・筐体・搬送・安全機器・制御ソフトを確定。将来の拡張性(多品種・可変印字)も考慮します。

ステップ4:設置・立ち上げ・教育

安全教育、テンプレート作成、運用標準化、Motherの操作トレーニングを実施。量産開始後の初期不良率低減を支援します。

ステップ5:運用サポート

問合せ対応、パラメータ最適化、フィルタ・消耗品交換時期のご案内など、伴走型の保守サポートで安定稼働を支えます。

▶ [サポート窓口]

よくある質問(FAQ)

Q1. 印字が薄い/読み取り率が不安です。

焦点位置・パルス幅・走査速度・重ね回数の最適化で改善します。素材や表面処理により方式の切替(アブレーション→エッチング等)が有効な場合も。まずはサンプル印字をご利用ください。

Q2. 金属と樹脂の両方に印字できますか?

可能です。金属中心ならファイバー、樹脂中心ならCO₂や短波長(UV/グリーン)を検討。複数素材運用では、可変治具や複合ラインのご提案も行います。

Q3. 安全対策はどうすればよいですか?

レーザークラスに応じ、安全筐体・インターロック・排気/集塵が必要です。パルレーザーでは安全要件を満たす一体型筐体/カスタム囲いのご提案が可能です。

Q4. ランニングコストはどの程度ですか?

レーザーはインク・ラベル等の消耗品が不要です。主に電力・集塵フィルタ等の保全費が中心で、従来方式比でTCO削減が期待できます。

まずは実ワークで「見える化」しませんか?

レーザーマーカーは、非接触・高耐久・消耗品レスで、トレーサビリティや品質表示の高度化に直結するソリューションです。成功の鍵は、素材吸収・印字内容・ライン条件を踏まえた方式選定とパラメータ最適化。パルレーザーは制御ソフト「Mother」と実機評価のノウハウで、はじめての導入でも安心の立ち上げを支援します。

- 製品を目的から探す → [レーザーマーカー製品一覧]

- 実ワークで品質・速度を確認 → [サンプル印字のご依頼]

- 要件整理・費用感のご相談 → [お問い合わせ]

- ソフトの使い勝手を確認 → [Mother 製品ページ]

レーザーマーカー・クリーナーのお見積り・ご相談はこちら

UVレーザー、ファイバーレーザー、CO2レーザーなど豊富に取り揃えております。金属や樹脂、木材など

幅広い素材に対応できます。1台からカスタマイズ可能です。お気軽にご相談ください。

- 0982-95-0288平日9:00~18:00(昼12~13時除く)

- お問い合わせ

受付中!

受付中! お問い合わせ

お問い合わせ